学术论文 | 吸油烟机新型降噪风道及其最优参数探究

王丁一 于巍巍 张雨凡 陈建卫 高少华

(杭州老板电器股份有限公司 杭州 311100)

摘要:本文针对吸油烟机的风道系统进行声场声强的模拟分析研究,根据模拟分析研究结果,使用激光切割工艺对蜗壳进行围板微穿孔处理并包覆双组份吸音棉进行风道系统的降噪,在此基础上,确定穿孔工艺与吸音棉的最佳参数。最终通过对实验所得的数据进行分析,结果表明,当蜗壳穿孔率为0.785 %,也即是蜗壳穿孔孔径大小为1 mm,孔距大小为10 mm的时候,使用该风道系统的吸油烟机噪声较原始值下降3.1 dBA,空气性能基本保持不变。

关键词:吸油烟机;微穿孔板;吸音棉;降噪

作者简介:王丁一(1992-),男,厦门大学硕士毕业,NVH工程师,从事家电振动噪声研究。

引言

现今,饮食健康的重要性逐渐在日常生活中凸显出来,因此人们下厨亲自做饭的几率便越来越高,但烹饪过程中产生的油烟,对人体的肺部以及免疫系统都会产生较大的危害[1]。因此,吸油烟机作为保障人们免受油烟侵害的首要厨房电器,对于人们生活品质的提升起着至关重要的作用,在调查当中显示,吸油烟机最受消费者关注的三个指标便是吸烟效果,空气性能以及噪声。其中,空气性能与噪声之间属于负相关指标,空气性能的提升势必会带来噪声的提高。因此,如果能在保障吸油烟机现有空气性能的基础上降低其运行时产生的噪声,将对吸油烟机产品整体性能的提升以及推动行业发展有着极为重大的意义。

本文选用市面上某品牌一款油烟机,对其内部风道系统进行三维建模与声场声强模拟,确定风道系统中声强较大区域,以穿孔板原理为依据[2],对声强较大区域进行穿孔板包棉降噪处理,实验组别的详细参数由minitab数据分析软件进行生成,根据其噪声频谱及数值,进行数据分析,进而确定穿孔板降噪处理的最佳参数。

1新型降噪风道介绍

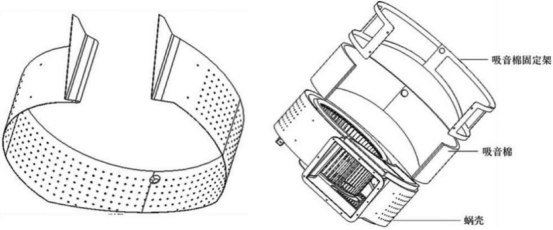

本实验的新型降噪风道主要使用穿孔板结构与穿孔板板后增加多孔性吸声材料进行降噪处理。其主要结构示意图如图1所示。从图中可以看出,选取蜗壳围板进行穿孔处理,并在围板外侧进行吸音棉包覆及固定。

图1 新型降噪风道设计示意图

穿孔板是最近几年广为应用的吸声结构之一,主要由基板以及位于基板上呈阵列排布的微小孔洞构成,基板一般由金属或者塑料制作而成,由于基板具有一定的厚度,因此从微观角度而言,基板上的每一个微小孔洞可以视为一个微小的管道,并且所有的微小管道成并联结构[3]。由于声音在传播的过程当中会引起周围空气质点的振动,所以当质点的振动传播至通过小孔时,小孔的孔壁对于质点的振动有一定的粘滞摩擦作用,因此质点在管道壁处的振动速度几近为零。通过上述过程,使由声音传播导致的振动减小,声能降低,进而达到吸声降噪的效果[4]。对于穿孔板而言,其吸声性能要远远优于一般的多孔性吸声材料,除此之外,穿孔板其体积较小并且制作工艺简单,相比一般的吸声泡沫或者多孔性材料而言,其实用性更好。

决定穿孔板吸声性能的参数主要有孔径大小以及孔径距离,在实际应用中,孔径大小这一因素受加工工艺的限制较大。理论上来讲,穿孔的声阻与孔径直径的平方成反比[5],即孔径越小,穿孔板的吸声性能越好,当孔径尺寸在1 mm以下的时候,其声阻要远大于一般穿孔板,但由于加工工艺以及制作成本的限制,本次实验探究均选用直径大小在1 mm及以上的孔洞。为了增加该穿孔板的声阻以提高其吸声降噪性能,因而需要在穿孔板板后附加多孔性吸声材料以增加声阻与大气声阻匹配[5],以得到该系统的最佳吸声性能。

此外,由于吸油烟机内部风道系统的独特性,如果仅仅对吸油烟机的风道系统进行穿孔处理,将会引起吸油烟机另外一个重要指标——空气性能的大幅度降低,因此,在穿孔板板后附加多孔性吸声材料在进一步降低噪声的同时,还可以改善因穿孔而导致的风道内漏风严重的现象,因此本次实验选用吸声系数较好且不易透风的宽频双组份吸音棉。

该宽频双组份吸音棉选用了吸水率低、防菌、可降解、质轻,阻燃等性能优秀的PP(聚丙烯)和PET(聚对苯二甲酸类)纤维,通过对PP熔融喷丝,在高温高压空气将其拉伸成为长纤,以此来控制PP纤维结晶和结构构筑的过程,之后以一定的速度冷却使其快速结晶,然后在适当的温度下与中空螺旋超细PET短纤维在结构构筑器进行混合成型[6],其中PP含量为 60 %~65 %,PET含量为35 %~40 %。

2实验部分

本研究实验过程中,使用的材料有购买自某公司的双组份吸音棉,来自某品牌吸油烟机三台;噪声、振动测试设备为德国西门子LMS振动噪声测试系统。

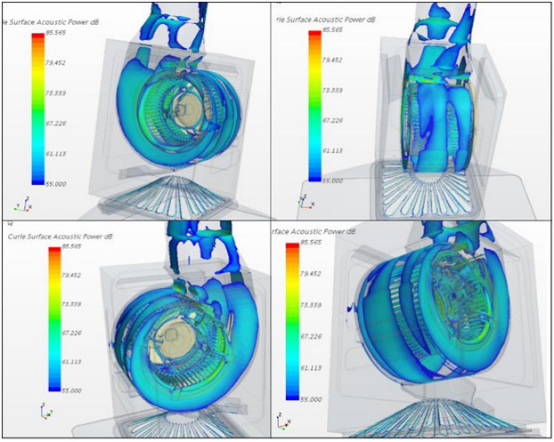

2.1 风道内部声强分布情况模拟

2 风道系统内部声强分布情况

从图2中可以看出吸油烟机风道系统内部声强分布情况,值得注意的是,声强较为集中的区域为蜗壳左右侧面板以及蜗壳围板区域,上述区域的辐射噪音声强较强,根据噪声数值的叠加原理以及声强较强区域占比,可以断定,对于蜗壳降噪的主要重点应该在蜗壳围板处,因此,蜗壳的穿孔处理区域为蜗壳围板处。

2.2 新型降噪风道参数设置及数据分析

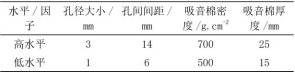

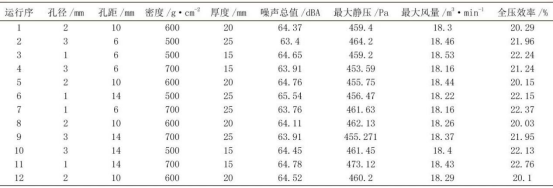

本实验中,新型降噪风道涉及的实验参数有蜗壳围板穿孔的孔径大小,孔间间距,蜗壳围板后包覆吸音棉的密度与厚度,根据表1可知各参数的高低水平,并根据表1由minitab数据分析软件得出实验参数组合与组序,根据实验参数组合与组序对相应风道系统进行噪声与空气性能测试,数据详情见表2。

表1 新型降噪风道参数设计水平分布

表2 不同参数的新型降噪风道性能

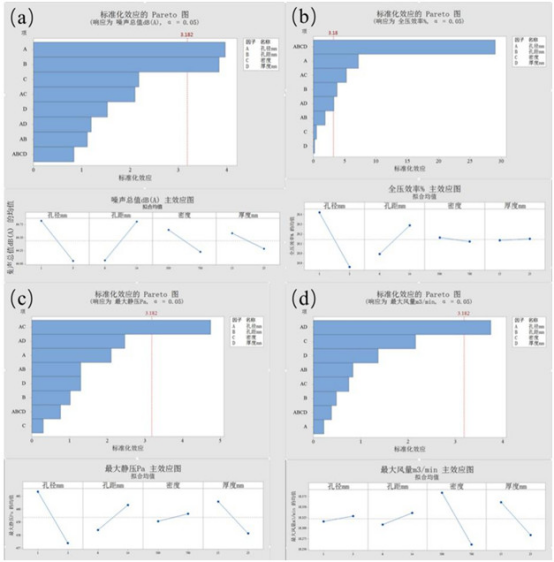

从表中可以看出,为了确保实验测试数据的可靠性,在高低水平之间选用中间点进行四次测试。将实验所得的数据进行因子效应PARETO图以及各个响应因变量的主效应图绘制,所得图像如图3,对其进行分析,由于前者是针对所有因子包括组合因子之间对于响应因变量的影响进行分析,后者是针对单个因子对于响应因变量的影响大小进行分析,因此可以断定各个因子之间是否有交互作用并且每个因子对于四项响应因变量变化程度的影响程度。

图3 PARETO图

从图3(a)中可以看出,对于噪声的影响所占比重最大的因子为穿孔的孔径和孔距,这一结果和穿孔板理论完全一致,其次是吸音棉的密度,并且孔径大小与吸音棉密度之间存在交互作用,出现此种现象的原因是因为当声音穿过孔洞之后,对声音吸收起主要作用的因子为吸音棉的密度,这一点从噪声总值的PARETO图也可以看出。此外,噪声总值的大小与孔径、吸音棉密度及厚度呈负相关关系,与穿孔孔距呈正相关关系。

从图3(b)中可以看出,对于全压效率的影响所占比重最大的因子为四个因子相互交互的组合,说明四个因子之间彼此对于全压效率的影响也有相互作用,从主效应图中可以看出,就单因子的效应而言,孔径大小对全压效率影响最大,其次是孔距,吸音棉的密度和厚度对全压效率几乎没有影响。

从图3(c)中可以看出,对于最大静压影响所占比重最大的因子为孔径和密度以及孔径和厚度两个因子相互交互的组合,说明孔径大小与吸音棉的性能之间存在对最大静压的交互影响,该现象可以根据最大静压的测试环境进行解释,当测试最大静压时,风机的出风量为零,因此风道内部出现非常明显的溢风现象,所以孔径大小与吸音棉性质参数作为防止风从风道围板溢出的首要因子,便极为重要。

从图3(d)中可以看出,对于最大风量影响所占比重最大的是孔径和厚度两个因子之间相互的组合,说明孔径大小与吸音棉的性能之间存在对最大风量的交互影响,出现此种现象的原因是,孔径大小决定风道内部的漏风量,而吸音棉的性质决定对漏风量弥补的多少,因此吸音棉的性质对于最大风量的影响也更为重要,这一点从主效应图中也可以看出。

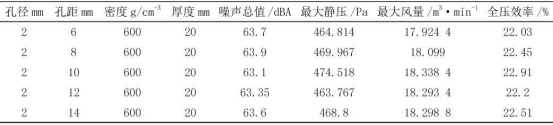

由上可知,可以断定孔径大小是影响新型风道系统各个性能指标的最重要的因素,并且吸音棉的性质对于新型风道系统各个性能指标的影响相对来说较小,最重要的是,孔距与吸音棉性质指标对风道系统的综合性能并无交互作用,因此应对孔距进行进一步的分析,由于minitab仅仅选用两个高低水平,对于每个响应因变量,并不能显示出明显的趋势,因此为了确定孔距对各个因变量的影响趋势,以孔距为变量单位,进行单因素实验设计,得出表3所示。

表3 孔间间距对风道系统的综合影响

从表3中可以看出,当其他因子固定,当孔间间距为10 mm的时候,风道系统内部噪声总值最低,最大静压,最大风量,全压效率最高,说明孔距10 mm为该新型风道的孔间间距最优值。根据上述数据,使用minitab响应优化分析结果,以及孔距因子的单因素实验,可以得出新型降噪风道系统的最优参数设置为,孔径为1 mm,孔距10 mm,吸音棉厚度20 mm,密度600 g·cm-2。

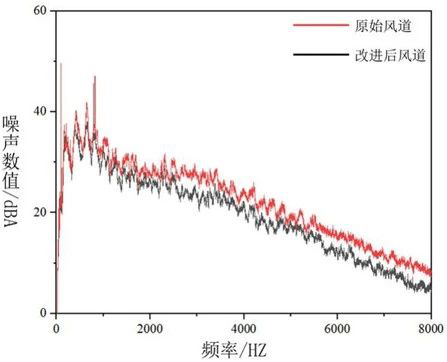

将具有该参数的风道系统进行噪声频谱测试,并且与未进行任何处理的风道系统噪声频谱进行对比,对比如图4所示,从图中可以看出,具有最优参数设置的新型降噪风道系统噪声频谱在各频段均有下降,尤其是286 Hz处的尖峰,之所以出现这种现象,是因为细小孔对于处于低频的噪声有更好的吸收效果,而吸音棉的吸声频段也主要集中在中高频,两者相互弥补,从而取得了更好的吸声效果。

图4 原始风道系统与改进型风道系统噪声频谱对比

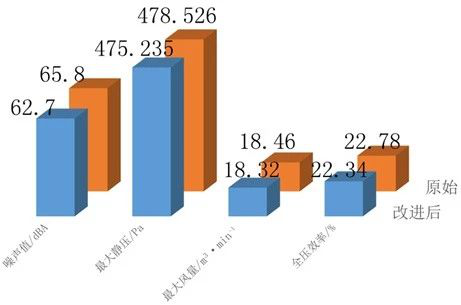

此外,将两者的噪声数值,最大静压,最大风量,全压效率进行对比,如图5所示,从图中可以看出,新型降噪风道系统相比原始风道系统噪声数值因变量上有明显下降,并且其余三个因变量基本保持原水平,说明该新型降噪风道系统具有较好的实用性。

图5 新型降噪风道与原始风道性能对比

3结论

针对吸油烟机风道系统进行声强模拟,得到风道系统中声强较强区域,进而设计了一种由穿孔板以及吸音棉构成的结构简单的新型降噪风道系统,并且根据改变穿孔板以及吸音棉的各种参数,来确定该风道系统的最优参数设置,经过试验验证,得出结论如下:吸油烟机原始风道系统声强较强区域为蜗壳围板处,噪声频谱主要集中在0~3 000 Hz之间,对其进行穿孔包覆吸音棉处理后,能达到最佳性能的参数设置为孔径为1 mm,孔距10 mm,吸音棉厚度20 mm,密度600 g·cm-2。相比原始风道,该改进型风道噪声数值下降3.1 dBA,并且最大静压,最大风量,全压效率基本保持不变。四个因子之间,孔径大小对整体性能的影响最为显著,并且和其余各个因子之间存在明显的交互作用。

参考文献

[1] 张宝勇, 周才琼. 烹调油烟的组成与危害及防治措施[J]. 中國油脂, 2006, 31(7): 44-47.

[2] 马大猷. 微穿孔板吸声结构的理论和设计[J]. 中国科学, 1975, 1(1): 38-50.

[3] Bravo T, Maury C, Pinhede C. Sound absorption and transmission through flexible micro-perforated panels backed by an air layer and a thin plate[J]. Journal of the Acoustical Society of America, 2012, 131(5): 3853-3863.

[4] 黄险峰, 凌成功. 微穿孔板吸声结构的机理及应用探讨[J]. 广西土木建筑, 1995, 20(3): 111-113.

[5] 马大猷. 组合微穿孔板吸声结构[J]. 噪声与振动控制, 1990 (3): 3-9.

[6] 何学斌, 罗敏雄. PP/PET 混合 S型结构吸音棉的制备与吸音性能研究[J]. 广州化工, 2013, 41(12): 128-129.

来源:《日用电器》杂志

上一篇:工作动态 | 苏泊... 下一篇:基于产品生命周期...